Le gazomètre historique du quartier de Schöneberg, à Berlin, deviendra une tour de bureaux moderne à la suite d’audacieux travaux de reconversion.

Depuis 2008, le campus commercial et scientifique EUREF se développe dans la zone entourant un gazomètre désaffecté d’une ancienne usine à gaz municipale de Berlin. Dernier bâtiment du quartier à être reconverti, le gazomètre a été dépouillé de son intérieur pour lui donner une nouvelle vie tout en mettant en valeur sa structure métallique patrimoniale. Ce projet évalué à 200 000 millions d’euros comporte toutefois des défis de construction majeurs.

Chantiers en parallèle

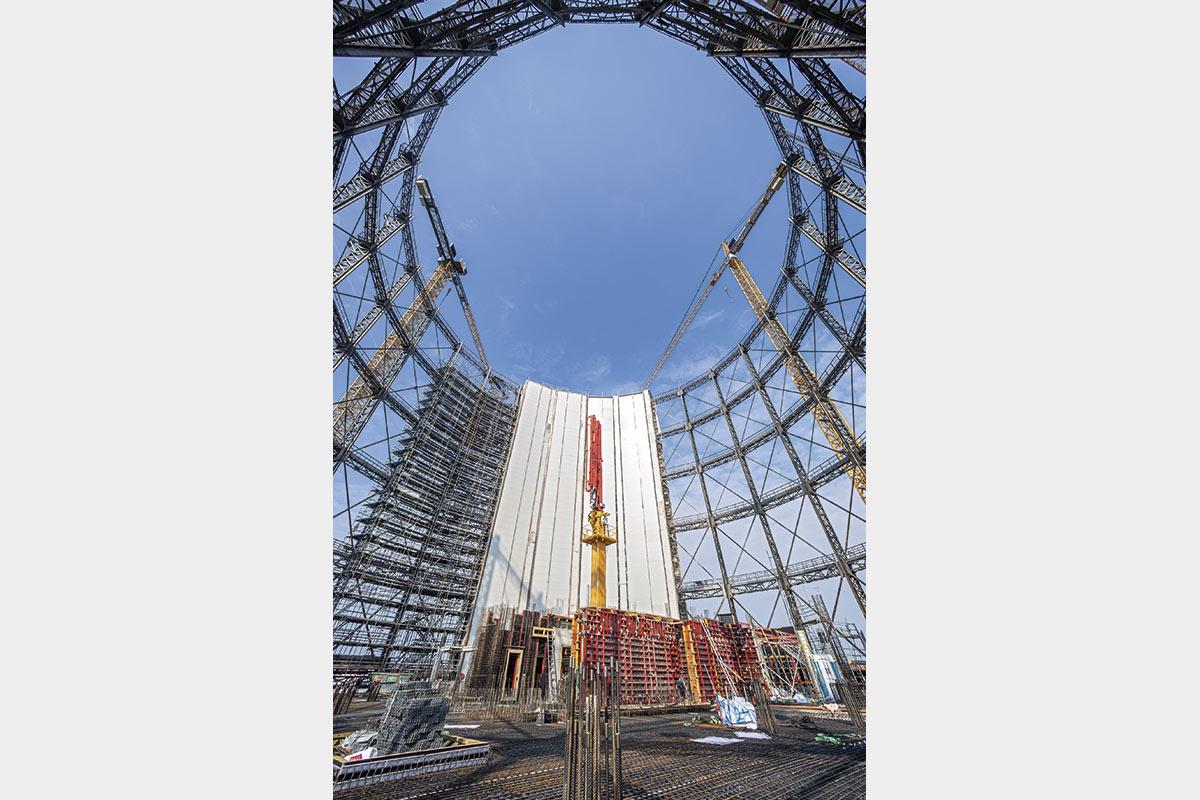

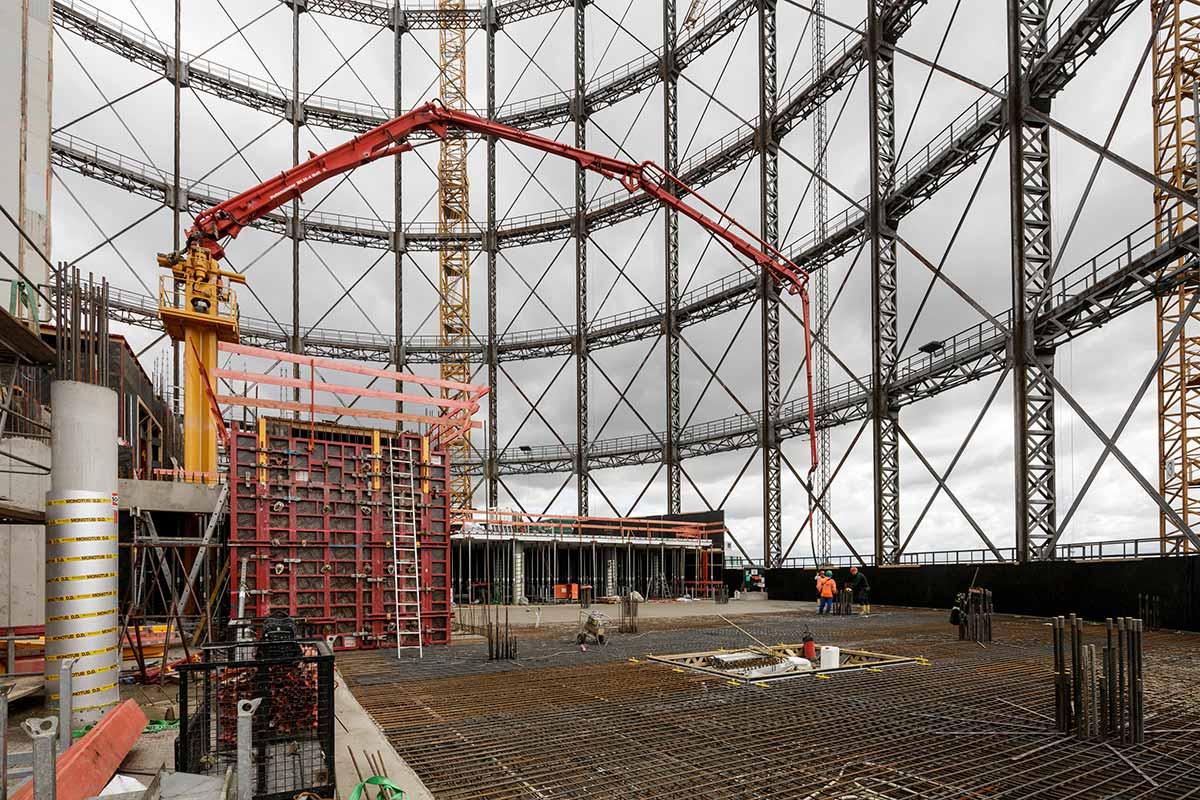

La particularité de ce chantier amorcé en août 2021 réside dans le fait que deux sous-projets s’y déroulaient en parallèle : la construction d’un nouveau bâtiment circulaire de 15 étages et la réfection du squelette d’acier du gazomètre qui lui sert de cadre. Alors qu’une équipe dépouillait la structure métallique de son revêtement par une technique de sablage et appliquait une protection contre la corrosion, une autre équipe construisait simultanément, à seulement 1,2 mètre de distance, l’enveloppe de la nouvelle tour.

Misant sur un design industriel et une performance énergétique accrue, le nouveau bâtiment phare du campus comprendra à terme quelque 28 000 mètres carrés d'espaces de bureaux sur 12 étages, un centre de conférence logé dans la coque en acier vert de 16 mètres de haut à la base du gazomètre, de même qu’un sky lounge et un toit-terrasse accessible au public à quelque 66 mètres du sol.

Rénovation au cœur d’une cage d’acier

Pour mener à bien la rénovation de la structure dans un espace aussi restreint, l’entrepreneur WOLFF & MÜLLER a fait appel à l’entreprise PERI qui a conçu une solution d'échafaudage qui suivait étroitement la forme de la structure circulaire en acier sur toute la hauteur. Entièrement fermé à l'intérieur et à l'extérieur pour protéger la zone environnante, l'échafaudage a été déplacé autour du gazomètre par sections dans le sens des aiguilles d'une montre pendant la phase de rénovation. Il a ainsi été possible de décaper chacun des segments d'acier en même temps que les travaux de construction du gros œuvre en étant relativement épargné par les bruits et les salissures excessifs liés à la construction de la tour.

Façade transportée sur rails

La distance entre le squelette en acier et l'enveloppe du nouvel immeuble de bureaux n’étant que de 1,20 mètre, tous les éléments de la façade extérieure ont dû être soulevés et poussés jusqu'à 65 mètres au bon endroit à travers cet espace étroit. Cette fois, WOLFF & MÜLLER s’est tourné vers le constructeur de façades FKN Group pour développer une solution spécialement adaptée au projet de gazomètre : chaque élément a été soulevé au niveau du sol sur un système de rails circulaires dans l'espace intermédiaire. Le chariot électrique a conduit les éléments autour du bâtiment vers le bon site d'installation, où ils ont été soulevés par une minigrue.

Logistique de transport complexe

Le chantier de construction de la nouvelle tour était difficilement accessible puisqu’entouré par la charpente en acier du gazomètre d’une hauteur d'environ 78 mètres. Une logistique complexe a donc été nécessaire pour assurer le transport vertical des matériaux et des travailleurs. Deux puissants ascenseurs de construction ont été installés à l'intérieur du nouveau bâtiment et les différentes entreprises présentes sur le chantier devaient réserver en ligne des créneaux horaires pour les utiliser. Chaque trajet était suivi par un liftier et un contremaître logistique assurait la vue d'ensemble.

Un imposant centre de conférence

La zone inférieure du nouveau gazomètre servira de zone de conférence pour le Campus EUREF. L'équipe de construction a construit des soi-disant fermes afin que le hall de 12 mètres de haut puisse rester sans colonne. Des entretoises inclinées massives en béton armé transfèrent les charges des supports des étages supérieurs aux composants adjacents; une charge de 1480 tonnes doit ainsi être déviée sur chaque treillis.

Un projet BIM et LEAN

Une maquette virtuelle du projet a été réalisée bien avant le premier coup de pioche sur le chantier et tous les partenaires du projet de conversion du gazomètre ont travaillé avec le Building Information Management (BIM). Selon la phase de planification ou de construction, le jumeau numérique est utilisé à différentes fins, par exemple pour visualiser des détails lors de réunions, pour effectuer des contrôles de qualité, pour dériver les quantités de matériaux pour l'appel d'offres, pour simuler le processus de construction ou pour des comparaisons cible/réel.

Le Lean Management a également été appliqué au projet pour assurer son efficacité. Cette philosophie permet d'améliorer en permanence les processus et de rendre l'ensemble de la chaîne de valeur allégée et efficace; ni le temps ni les ressources ne doivent être gaspillés. L'équipe du gazomètre a utilisé différents cas d'utilisation basés sur le principe du Lean, dont le système Last Planner. Selon cette approche, la direction de la construction ne distribue pas d’horaires préétablis, mais les élabore au quotidien avec les équipes du chantier.

Solutions techniques sur mesure, BIM, LEAN… les nombreuses initiatives mises en place sur ce chantier particulier semblent avoir porté leurs fruits : « Nous sommes dans les délais », rapportait Carsten Hofmann, responsable principal de chantier chez WOLFF & MÜLLER, par voie de communiqué en mai 2023. « Le gros œuvre du nouvel immeuble de bureaux s'est achevé fin 2022 et depuis, tous les éléments de façade ont également été installés, ce qui signifie que l'enveloppe du bâtiment est scellée. La restauration du monument industriel est achevée à 80 % et devrait l’être totalement d'ici septembre 2023. »

Le projet en chiffres :

- 22 000 mètres cubes de béton ont été utilisés dans le cadre du projet; cela correspond à 55 000 tonnes ou 2 900 bétonnières.

- 4 300 tonnes d'acier d'armature.

- 12 600 mètres carrés d'éléments préfabriqués en verre composent la façade, pour un poids total de 790 tonnes. La vitre la plus lourde pèse 633 kilogrammes.

- 669,7 kilomètres de lamelles de protection solaire individuelles.

- Environ 600 000 heures de travail actuellement compilées. Et environ 10 000 heures sont ajoutées chaque semaine.

- Jusqu'à 250 artisans répartis en 60 corps de métiers travaillent chaque jour sur le chantier.

- Le projet devrait accueillir ses premiers locataires en janvier 2024.

Sources : WOLFF & MÜLLER, PERI SE, EUREF Campus