Le premier bâtiment construit à partir d’éléments imprimés en 3D au Québec verra le jour à Amos en 2026. Le groupe de recherche Regroupement innovant pour l’impression d’immeubles durables (RI³D-FRQNT), financé par le Fonds de recherche du Québec — Nature et technologies (FRQNT), travaille sur un projet qui permettra de construire un jumelé de deux logements grâce à cette technologie novatrice.

Il y a quelques années, le professeur en maintenance industrielle au Cégep de l’Abitibi-Témiscamingue, David Laliberté, a connu une infiltration d’eau au moment de rénover sa maison. « Quand j’ai commencé à m’intéresser à la coupe de mur, je me suis rendu compte qu’il y avait beaucoup d’étapes différentes à sa fabrication et donc beaucoup de chance de se tromper en le construisant », se souvient l’ingénieur de formation. Il commence alors à s’intéresser à l’impression 3D et décide de monter un projet de recherche.

Imprimer un bâtiment en 3D

« Pour faire des modules de construction en 3D, on s’inspire de la fabrication additive dans d’autres industries, comme l’impression à encre, précise le professeur à la Faculté de génie de l’Université de Sherbrooke et spécialiste des bétons fluides à rhéologie adaptée, Ammar Yahia. On vient couler les éléments couche par couche, jusqu’à ce qu’on atteigne la géométrie qu’on désire. »

Pour cela, selon M.Yahia, deux éléments sont nécessaires : une imprimante 3D et un matériau qui s’adapte à cette méthode. « Dans notre cas, c’est le béton, poursuit-il. C’est un matériau peu coûteux, à la technologie simple qu’il est possible de fabriquer partout dans le monde. »

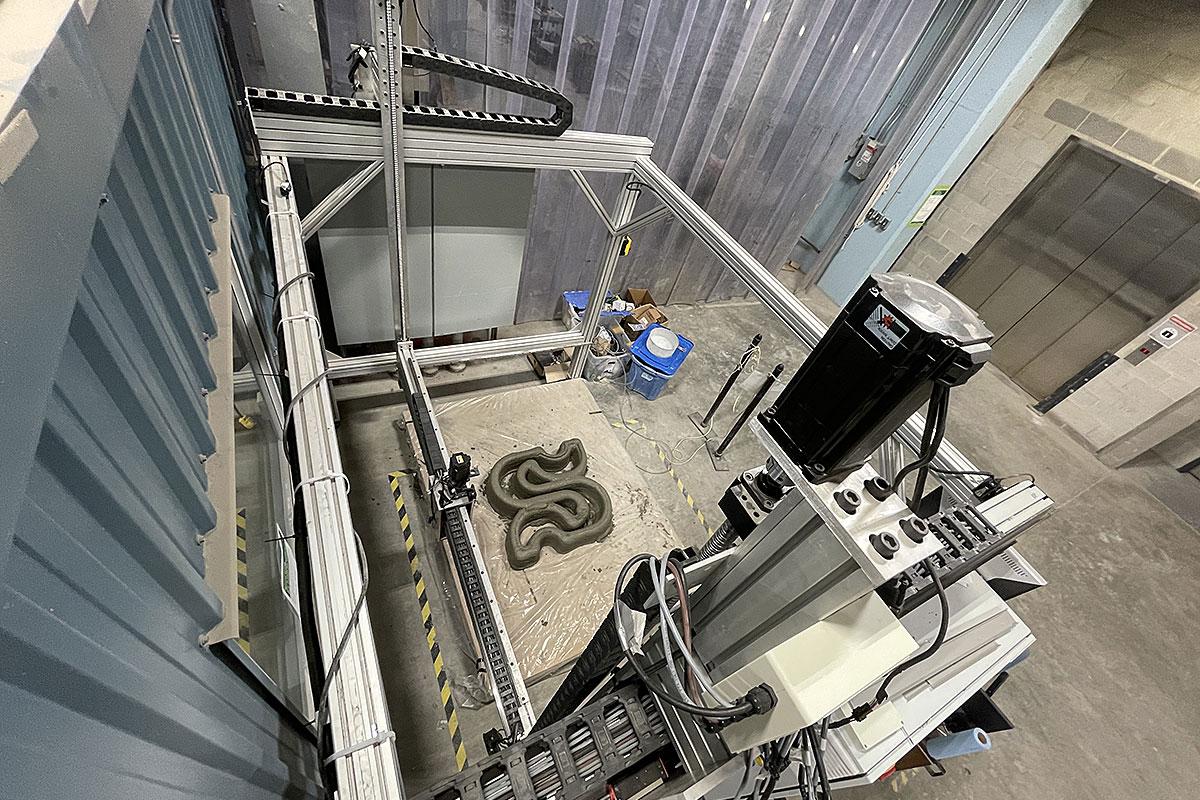

En 2016, Ammar Yahia commence à développer des matériaux pour des applications 3D à l’Université de Sherbrooke. En moins d’un an, avec les étudiants du nouveau programme de génie robotique de l’Université de Sherbrooke, ils développent la première imprimante 3D béton au Canada qui leur permet de produire des modules de 1,8 mètre de hauteur, de largeur et de longueur.

Vers une impression préfabriquée

L’impression de bâtiment en 3D n’est pas nouvelle dans le monde. En 2015, une extension du Lewis Grand Hotel, à Angeles, dans les Philippines, était le premier bâtiment imprimé en 3D à recevoir des occupants. David Laliberté avait d’ailleurs visité la maison BioHome 3D, imprimée en 3D en 2022 à l’Université du Maine à partir de matériaux biosourcés.

L’équipe du RI³D-FRQNT propose toutefois la création d’une nouvelle méthode de construction qui consiste à faire de la préfabrication par impression 3D. Le but est d’imprimer en 3D les modules dans une usine, où des facteurs comme la température et l’humidité sont contrôlés, contrairement aux constructions traditionnelles où l’impression est réalisée directement sur chantier. Ces modules sont constitués de trois couches : une coquille externe et une coquille interne, séparées au milieu par une cavité qui contient des renforts et l’isolation. Le béton est apparent des deux côtés du mur. L’imprimante qui sera utilisée pour ce projet mesure 14 mètres de diamètre et fonctionnera à l’aide d’un bras robotisé.

« On a diminué la manipulation humaine : une fois le robot correctement programmé, la fabrication du mur ne reposera plus autant sur la minutie des personnes qui le mettent en œuvre », ajoute-t-il. Les éléments sont ensuite transportés puis assemblés sur le chantier, une méthode qui s’adapte notamment aux conditions climatiques du Québec. « Avec l’impression sur chantier, s’il fait trop chaud, cela risque de se fissurer au séchage, et s’il pleut, ça risque d’interférer avec le matériau », ajoute M. Laliberté.

Pour le projet à Amos, l’équipe va louer un espace industriel pour imprimer les éléments qui seront ensuite transportés sur le chantier. « Pour les prochaines années, durant l’hiver, on louera des espaces industriels et en été, on tentera d’imprimer en extérieur afin de tester comment fonctionne cette méthode », ajoute M. Laliberté. À terme, poursuit-il, cette étude pourra amener deux modèles d’affaires pour les entreprises qui souhaitent l’adopter : soit fabriquer les modules durant toute l’année en intérieur, soit le faire seulement durant l’hiver et travailler entièrement en extérieur pendant l’été.

Une méthode qui va évoluer

Le bâtiment qui sera construit à Amos sera composé de deux logements de 160 m², chacun réparti sur deux étages de 80 m². Seule l’enveloppe murale sera fabriquée à partir d’impression 3D, le reste des éléments, comme la structure, seront conventionnels. Le RI³D-FRQNT étudie toutefois la possibilité d’imprimer également les cloisons intérieures, avec des matériaux biosourcés, mais pas seulement. « Dans le cadre de notre projet, on a donné un sous-mandat à une équipe de recherche multidisciplinaire du Laboratoire intégré de formation technique (LIFT) au Cégep André-Laurendeau pour concevoir le noyau technique », ajoute M. Laliberté.

L’objectif de ce projet à terme est de mettre à disposition une base de données fiables aux entreprises qui souhaitent se lancer dans la construction de bâtiments imprimés en 3D, précise David Laliberté.

Pour cela, lorsque le chantier sera en cours, l’équipe surveillera les séquences de construction, notamment pour l’assemblage des éléments imprimés, assure M. Yahia. Ensuite, des indicateurs comme la stabilité, la sécurité structurelle ainsi que l’humidité relative et la qualité de l’air seront mesurés dans le bâtiment, qui sera donné à l’organisme Habitat pour l’humanité Québec.

« On espère par exemple pouvoir faire une journée d’inspection visuelle par an une fois que le bâtiment sera occupé, pour voir comment il perdure dans le temps », poursuit M. Laliberté.

D’un point de vue environnemental, le béton génère 7 % du CO2 mondial, selon M. Yahia. David Laliberté précise toutefois qu’une des équipes du regroupement se consacre à l’amélioration de l’empreinte carbone du matériau d’impression, notamment en développant des options qui contiennent du chanvre ou des fibres végétales, par exemple.

Le prochain projet qu’ils envisagent de construire à l’aide de cette technologie sera un immeuble de 6 à 12 logements. « Cette méthode permet d’imprimer des modules qui pourront constituer des bâtiments de différentes tailles, que ce soit des RPA, des CPE, des écoles ou des bâtiments commerciaux », ajoute M. Laliberté.

- Cégep de l’Abitibi-Témiscamingue, David Laliberté, Passive house; génie industriel, mécanique et structure et gestion

- Centre technologique des résidus industriels, Abdelmajid Rakib, Utilisation de rejets industriels pour améliorer le béton

- Cégep André-Laurendeau, Louis-Étienne Rose, Architecture et enveloppe et Conception de bâtiment

- Optech (Cégep de La Pocatière), Richard Lang, Optique, fabrication du verre

- InnovLOG, Othmane Dayi, Génie industriel, manutention et logistique

- Cégep régional de Lanaudière, Anas Harraq, Génie civil, structure, béton

- INEDI, Elisabeth Laroche, Impression 3D, prototypage rapide

- Université de Sherbrooke, Ammar Yahia, Impression de béton, structure, civil, et Dahai Qi, Enveloppe, maison passive, système incendie

- Innofibre (Cégep de Trois-Rivières), David Myja, Modification chimique et création de produits fibreux

- SEREX (Cégep de Rimouski), Franz Segovia Abanto, Développement de matériaux composites à base de bois

- École de Technologie Supérieure (ETS), Ivanka Iordanova, Lean construction, BIM

- Habitat pour l’humanité Québec, Shirlane Day, Besoin du client

- Association des professionnels de la construction et de l’habitation du Québec, Marco Lasalle, Expert en enveloppe du bâtiment, et Annie Languedoc, Experte en relations de travail liées à la construction

- Diminuer le risque d’erreur et améliorer la qualité de la construction grâce à la production d’éléments en série;

- Éliminer les déchets de construction;

- Réduire le temps de construction de 20 à 30 %;

- Permettre la réalisation de n’importe quel design;

- Rallonger les périodes de production lorsque l’impression est réalisée en intérieur;

- Diminuer la facture énergétique grâce à une meilleure isolation fournie par les murs en béton;

- Élargir la cavité qui contient l’isolation sans augmenter les coûts.